PCB-Löten: Zu verstehen, wie man eine Leiterplatte richtig lötet, kann für Leiterplatten-Enthusiasten eine spannende Sache sein. Egal, ob Sie ein Anfänger oder ein erfahrener Leiterplatten-Bastler sind, es gibt einige Probleme, auf die Sie wahrscheinlich stoßen werden. Wie man sie lösen kann, soll dieser Artikel zeigen. Für die erfahrensten Leute sollte dies eine Auffrischung sein und weitere Informationen über Markttrends liefern.

Andere Aspekte wie die zu verwendende Löttechnik sind ein weiterer Faktor, den wir besprechen werden. Unter Berücksichtigung der verschiedenen verfügbaren Optionen werden wir eine überlegene Technologie vorschlagen, die sich perfekt in die heutige Technologie einfügt. Lassen Sie uns beginnen.

Das Erlernen des Lötens von Leiterplatten unter Einbeziehung der richtigen Löttechniken ist eine wichtige Fähigkeit, insbesondere für Leiterplattenhersteller. Löten ist eine nützliche und praktische Technik, um zwei oder mehr Oberflächen miteinander zu verbinden. In diesem Artikel geht es darum, wie man beim Löten von Leiterplatten vorgeht und wie man es unabhängig vom Szenario sicher verkaufen kann.

Einführung in die PCB-Löttechnik

PCB-Lötung Typ

Es gibt eine Vielzahl von Lötmitteln auf dem Markt, und die Suche nach dem besten kann zu einer schwierigen Erfahrung werden. Wenn Sie auf der Suche nach dem besten Lötmittel für Leiterplatten sind, sollten Sie sicherstellen, dass Sie eines wählen, das Ihren Anforderungen entspricht. Von allen Arten des Lötens von Leiterplatten ist das Reflow-Löten die gängigste.

2.1 Einführung in das Reflow-Löten

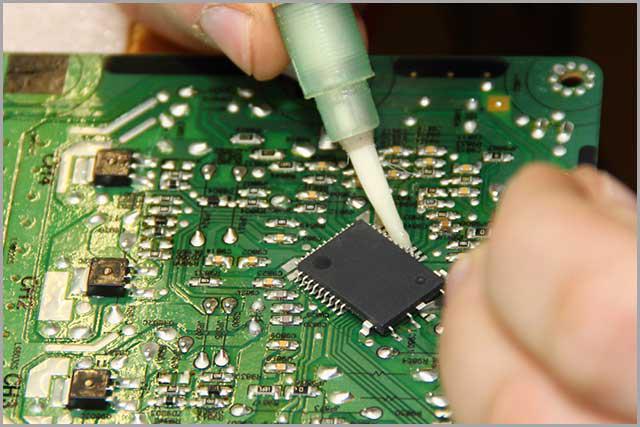

Beim Reflow-Löten wird eine Lötpaste verwendet, um entweder ein oder Hunderte von Komponenten/Bauteilen vorübergehend auf ihren jeweiligen Kontaktflächen zu befestigen, gefolgt von einer kontrollierten Hitzeeinwirkung auf die Baugruppe.

2.1.1 Prozess des Reflow-Lötens

Der erste Schritt des Reflow-Lötens ist das Auftragen der Lotpaste und der Bauteile auf die blanke Leiterplatte. Eine Pick-and-Place-Maschine nimmt alle Details auf und platziert sie auf den benötigten Bauteilen. Die Leiterplatte wird vorgewärmt, um sie auf die erforderliche Temperatur zu bringen.

Nach dem Vorheizen der Leiterplatte folgt ein Thermal Soak. Damit soll sichergestellt werden, dass Bereiche, die nicht ausreichend erwärmt wurden, auf die erforderliche Temperatur gebracht werden. Danach folgt der Reflow-Prozess. Ziel des Reflow-Prozesses ist es, die gewünschten oder notwendigen Lötstellen zu erzeugen und flüchtige Bestandteile zu entfernen. Die Abkühlung ist der letzte Schritt. Eine ordnungsgemäße Abkühlung verhindert einen Temperaturschock und eine übermäßige Bildung von intermetallischen Verbindungen an Teilen der Leiterplatte.

2.1.2 Einführung in die Rezirkulationszone

Unter Rezirkulation versteht man den Vorgang oder die Handlung, dass etwas wieder zirkuliert oder dass etwas entsteht oder sich ausbreitet. Beim Löten von Leiterplatten ist es wichtig, die Umluft des Luftfiltersystems sicherzustellen, um Gerüche und chemische Dämpfe in der Lötumgebung zu reduzieren. Hier sind vier Dinge, die beim Löten von Leiterplatten zu beachten sind:

– Aufwärmen – wie der Name schon sagt, geht es in dieser Phase um das Aufwärmen der Lötpistole oder des Lötkolbens. Der Lötkolben muss auf die richtige Temperatur gebracht werden, um eine effektive Leistung zu gewährleisten.

– Einweichen – Beim Einweichen werden oxidierte Ersatzstoffe auf der Oberfläche der Leiterplatte entfernt, um perfekte Lötstellen zu schaffen. Diese Verbindungen befinden sich zwischen Leiterplattenpads und Bauteilstiften.

– Rückfluss – Rückfluss findet statt, wenn das Lot während des Lötvorgangs in die falsche Richtung fließt. Starker Rückfluss kann zum Ausfall der Leiterplatte führen.

– Abkühlung – beim Abkühlen einer Leiterplatte nach dem Löten ist Geduld gefragt. Eine Wartezeit von zwanzig bis dreißig Minuten stellt sicher, dass die Bauteile auf der Platine an ihrem Platz bleiben.

2.1.3 Anpassen an Temperatur und Kurve

Beim Löten von Leiterplatten müssen Sie darauf achten, dass Sie dies bei der empfohlenen Temperatur tun. Beim Löten von SMD-Bauteilen reicht eine Temperatur von 315 °C aus, um die Verbindungen richtig zu löten, ohne das gesamte Bauteil zu überhitzen.

2.2 Wellenlöten

Beim Wellenlöten handelt es sich eher um ein großflächiges Lötverfahren, bei dem elektronische Bauteile auf eine Leiterplatte gelötet werden, um eine elektronische Baugruppe zu erstellen. Es besteht aus Wellen aus geschmolzenem Lot, die das geschmolzene Lot auf der Leiterplatte anbringen.

2.2.1 Einführung in das Wellenlöten

Wie bereits erwähnt, handelt es sich beim Wellenlöten eher um ein Massenlötverfahren, das bei der Herstellung von Leiterplatten häufig zum Einsatz kommt. Bei diesem Verfahren wird eine Leiterplatte über eine Schale mit geschmolzenem Lot geführt, wobei eine Pumpe aufsteigendes Lot erzeugt, das einer stehenden Welle ähnelt. Beim Wellenlöten herrschen ideale Temperaturen. Eine zu hohe Welle kann zu Rissen und Leitfähigkeitsverlusten auf der Leiterplatte führen. Außerdem können unzureichendes Vorheizen und schlechtes Wetter die Leiterplatte anfällig für Spannungen machen.

2.2.2 Prozess des Wellenlötens

Das Wellenlöten umfasst fünf wesentliche Schritte. Der erste Schritt besteht darin, das Lot zu schmelzen, gefolgt von der Reinigung der Bauteile. Danach folgt die Bestückung der Leiterplatte mit den Bauteilen. Nach dem Platzieren der Leiterplatte folgt das Auftragen des Lots. Zum Schluss erfolgt die Reinigung der Platine.

2.2.3 Anpassen an Temperatur und Kurve

Beim Wellenlöten sollte der typische Temperaturbereich bei 240-250°C liegen. Dabei ist zu beachten, dass der Zinn-Blei-Reflow-Temperaturbereich eher etwas kritisch ist und geringfügige Temperaturabweichungen von Bauteilen und Geräten an sich keine Lötprobleme verursachen.

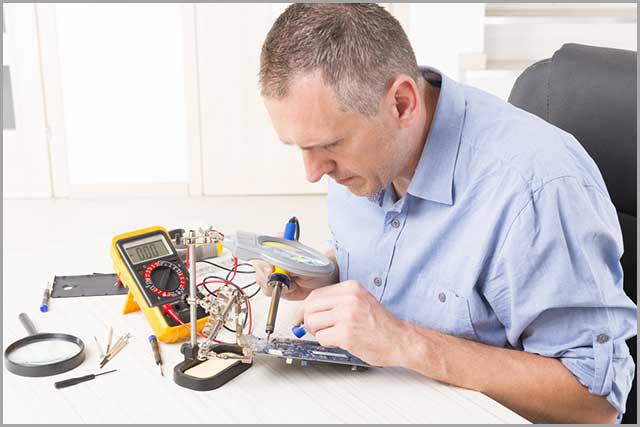

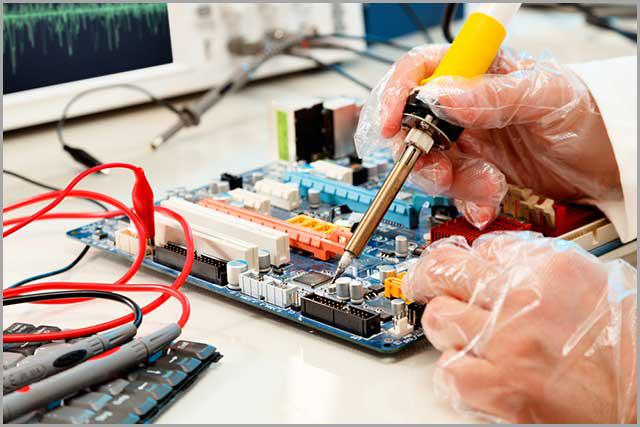

2.3 Manuelles Schweißen

Wie Sie sich vielleicht vorstellen können, ist das manuelle Schweißen keine leichte Aufgabe. Es erfordert erstklassige Fähigkeiten und Talent. Wenn es um die Herstellung einer Leiterplatte geht, kommt manchmal das Handschweißen zum Einsatz. Das manuelle Schweißen ist im Vergleich zum Roboter- oder Computerschweißen etwas billiger. Allerdings ist das manuelle Schweißen sehr fehleranfällig.

Unverzichtbares Flussmittel

3.1 Die Funktion des Flussmittels

Beim Löten von Leiterplatten erfüllt das Flussmittel einen dreifachen Zweck. Erstens entfernt es das oxidierte Metall von der Oberfläche der Leiterplatten. Außerdem schließt es die Luft aus, um eine weitere Oxidation zu verhindern. Und schließlich erleichtert es die Verschmelzung, um die Benetzungseigenschaften des flüssigen Lots zu verbessern.

3.2 Arten von Flussmitteln

Es gibt mehrere Arten von Flussmitteln, die im Folgenden kurz erläutert werden:

– Kolophonium-Flussmittel – ist eine Kombination aus Lösungsmittel und Kolophonium und eignet sich ideal für leicht zu reinigende Oberflächen.

– Organisches Säureflussmittel – diese Art von Flussmittel besteht aus vier Hauptbestandteilen: Aktivatoren, Chemikalien, Störmittel und auflösende Metalloxide. Die Aufgabe der organischen Flussmittel besteht darin, den gesamten Lötprozess zu unterstützen.

– Anorganische saure Flussmittel – anorganische Flussmittel enthalten die gleichen Komponenten, die die gleiche Rolle spielen wie organische Flussmittel. Sie werden jedoch häufig beim Löten und bei Hochtemperaturanwendungen eingesetzt.

Die Wahl des Lötmittels beim Löten von Leiterplatten

Zweifellos hat die Art des Lots, das Sie für Ihre Leiterplatte verwenden, Auswirkungen auf deren Funktionalität. Wenn Sie ein minderwertiges Lot wählen, kann es sein, dass es nicht alle Bauteile zusammenhält.

4.1 Was it Löten?

Eine Schweißnaht ist ein Prozess, bei dem zwei oder mehr Baugruppen mit geschmolzenen Schweißnähten miteinander verbunden werden. In einer PCB ist eine Schweißnaht das Verbinden einer Komponente mit einer Platine. Ein Lot ist eine Legierung aus Blei und Zinn, die mit einem heißen Eisen geschmolzen wird.

4.2 Schweißnahttypen

Es gibt verschiedene Arten von Schweißnähten, die im Folgenden kurz beschrieben werden:

Blei-Legierung-Dieses Material treibt die elektronische Revolution an. Bleikompositionen sind eine Mischung aus 60% Zinn und 40% Blei. Sie wird auch als weiches, auf einer hohen Dichte von Zinn basierendes Material bezeichnet.

Blei-Blei-Blei wird sofort nach der Beschränkung des Blei-Gebrauchs in der Europäischen Union verbreitet. Diese Typen von Schweißnähten haben einen höheren Schmelzpunkt als herkömmliche Schweißnähte.

Silber-Legierungen-sind Alternativen mit Bleigewichten. Herkömmliche aus Silber stammende Schweißnähte enthalten zwischen 3% und 5% Quecksilber.

4.3 Auswahl der geeigneten Schweißnähte

Die Auswahl der optimalen Schweißnähte für ein Elektroprojekt kann eine schwierige Aufgabe sein. und erfahrene alte Leute verwirrt. Aber nicht alles. Sie müssen sicherstellen, dass die Blei-Auswahl wasserlöslich ist und eine Pinzette ist, um das beste Schweißnahtmaterial zu erhalten. Sie müssen auch Faktoren wie Kosten, Schweißnahttyp, Schweißnahtmaterial und Schweißnahttemperatur berücksichtigen. Bleifreie Schweißnähte sind zwar umweltfreundlich, weisen jedoch aufgrund technischer Probleme im Zusammenhang mit dem Schweißprozess keinen guten Ruf auf.

4.3.1 Welche Art von Schweißnahtmaterial benötige ich?

Wie bereits erwähnt, gibt es verschiedene Arten von Schweißnähten. Auf der Basis Ihres Projekts können Sie sich die für Sie am besten geeignete aussuchen. Aber wenn es um die Elektronik geht, vor allem um die schnelle Prototyperstellung von PCB. Bei der 3D-PCB-Druckproduktion werden nicht nur PCBs, sondern auch gedruckte Leiterplattenbaugruppen (PCBA) produziert, die für die Blei-und Neopren-Lötverbindungen am besten geeignet sind. Das Pinzette-Basisschweißen besteht aus Zinn und Kupferlegierungen.

4.3.2 Blei oder kein Blei?

Seit Jahrzehnten ist Bleigehalt das bevorzugte Produkt für Elektronikhersteller. Der wichtigste Treiber für die Verwendung von Blei ist die schnellere Erwärmung von Blei bei niedrigeren Temperaturen als bei Blei. Daher sind die Wärmerisiken für die Basiskomponenten geringer.

4.3.3 Wie groß ist mein Schweißmaterial?

Die Größe des Schweißnahtzeichens hängt vom vorliegenden Element ab. Für grundlegende/ tägliche elektronische Aufgaben benötigen Sie jedoch möglicherweise eine Schweißnaht mit einem Durchmesser von ca. 0, 711 mm bis 1, 63 mm. Für die meisten eBooks liegt der optimale Schweißnahtdurchmesser zwischen 0, 4 und 1, 0 mm.

Werkzeuge zum Schweißen von PCB

Bevor Sie verschweißen, brauchen Sie Werkzeuge und Vorrichtungen. Wenn Sie nicht über die richtigen Tools verfügen, können Sie das gesamte Projekt gefährden. Die folgenden grundlegenden Werkzeuge sind für PCB-Schweißnähte erforderlich:

Burn-In –

Ohne das Eisen kann man nicht viel Schweißen machen. Die Schweißnaht muss jedoch nicht teuer sein. Sie können das Beste für 69, 12 Yuan (10 Dollar) kaufen, vor allem, wenn Sie Anfänger sind.

Schweissstation –

Schweissstationen sind auch im Schweißprozess unverzichtbar. Ein Schweißtisch ist eine Mehrzweckschweißeinrichtung zum Schweißen elektronischer Komponenten. Es wird in Elektro-und Elektronikprojekten sehr häufig eingesetzt.

Eisen-Eisen-

Der Schweißbrenner wird hauptsächlich aus Kupfer hergestellt, um die Wärme an die Platine zu übertragen. Einbrenner sind in der Regel nicht austauschbar, es sei denn, sie werden von einer einzelnen Firma hergestellt. Es gibt zwei grundlegende Arten von Stempelkühlen. Dazu gehören konische und spitze Eisen.

Messing oder traditionelle Schwämme

Messing oder ein herkömmlicher Schwamm ist ein weiteres Werkzeug, das Sie beim Löten von Leiterplatten benötigen. Entweder Messing oder ein herkömmlicher Schwamm ist notwendig, wenn Sie die Lötkolbenspitze reinigen wollen. Er verhindert auch die Oxidation am Ende.

– Lötkolbenständer –

Während des Lötvorgangs werden Sie feststellen, dass der Lötkolben heiß wird. Wenn das passiert, müssen Sie ihn zwischen den Lötarbeiten sehr sicher abstellen. Aus diesem Grund ist ein Lötkolbenständer unerlässlich. Glücklicherweise kosten solche Gestelle nicht viel und es lohnt sich, einen zu haben.

– Kern –

Der Kern ist eine weitere wichtige Sache, die Sie beim Löten von Leiterplatten benötigen. Es ist sehr ratsam, beim Kauf von Lötzinn darauf zu achten, dass Sie sich nicht für den Säurekern entscheiden. Der Grund dafür ist, dass er die Komponenten in Ihrem Schaltkreis beschädigen kann.

– Lötzinnsauger –

Zu guter Letzt benötigen Sie beim Löten Ihrer Leiterplatte einen Lötzinnsauger. Wenn Sie beispielsweise viel Lötzinn auf die Platine auftragen, müssen Sie eventuell überschüssiges Lötzinn entfernen. Ohne einen Lötzinnsauger, der das überschüssige Lot aufsaugt, kann das ganze Projekt scheitern. Ein Lötzinnsauger ist ein mechanisches Handgerät, das überschüssiges, heißes Lötzinn durch Drücken eines Knopfes aufsaugt.

PCB-Löttemperatur

Haben Sie Schwierigkeiten, Ihr Lot zum Schmelzen zu bringen? Wenn dies der Fall ist, müssen Sie die Hitze ein wenig erhöhen. Wenn Sie jedoch Ihre Bauteile verbrennen, müssen Sie die Hitze oder Temperatur reduzieren. Die empfohlene Löttemperatur für Leiterplatten liegt zwischen 350 und 400 Grad Celsius. Das entspricht åßto 660 bis 750 Fahrenheit.

6.1 Die Löttemperatur für starre Leiterplatten

Starre Leiterplatten sind Leiterplatten, die sich nicht biegen oder biegen lassen. Die empfohlene Löttemperatur für Leiterplatten beträgt 150 Grad Celsius. Der Grund dafür ist, dass bei Temperaturschocks oder feuchten Bedingungen keine Delaminierung auftreten kann.

6.2 Die Löttemperatur für flexible Leiterplatten

Wie der Name schon sagt, handelt es sich bei flexiblen Leiterplatten um solche, die sich leicht biegen oder verbiegen lassen. Im Gegensatz zu starren Leiterplatten benötigen flexible Leiterplatten jedoch eine geringere Löttemperatur. Hier beträgt die empfohlene Löttemperatur 105 Grad Celsius.

PCB-Löten: Schritte beim Löten von Leiterplatten

Mit dem Wissen über das Löten von Leiterplatten, die verschiedenen Arten des Lötens von Leiterplatten und die richtigen Werkzeuge für diese Aufgabe, wollen wir uns nun den Schritten des Lötens von Leiterplatten zuwenden.

Schritt 1: Heizen Sie den Lötkolben auf.

Bevor Sie beginnen können, muss Ihr Lötkolben heiß sein. Sonst kann er nicht heiß werden und das Lot schmelzen. Heizen Sie den Lötkolben auf und lassen Sie ihn eine Weile ruhen, bis er die volle Hitze erreicht hat.

Schritt 2: PCB-Löten: Bereiten Sie ein wenig Platz vor.

Der Schlüssel zum effektiven Löten ist eine saubere Arbeitsfläche. Bereite einen kleinen Arbeitsbereich vor und sorge dafür, dass er frei von Staub und anderen Verunreinigungen ist. Vergewissern Sie sich, dass in Ihrem Raum nur die benötigten Werkzeuge vorhanden sind.

Schritt 3: Die Lötspitze gründlich mit dem Lot bestreichen

Nun müssen Sie die Spitze gründlich mit Lötzinn bestreichen. Achten Sie darauf, dass Sie die gesamte Information mit viel Lot bedecken. Sie müssen jedoch darauf vorbereitet sein, dass überschüssiges Lot heruntertropft.

Schritt 4: PCB-Löten: Reinigen der Lötspitzen

Nachdem Sie die Lötspitze beschichtet haben, müssen Sie sie reinigen. Sie können die Lötspitzen mit einem feuchten Schwamm reinigen. Durch das Reinigen der Lötspitze werden überschüssige Flussmittelrückstände entfernt. Sie müssen die Lötspitze sofort reinigen, damit sich das Flussmittel am Ende nicht verfestigt. Wenn es aushärtet, wird es schwierig, es später wieder loszuwerden.

Schritt 5: Löten der Leiterplatte

Beginnen Sie nun mit dem Löten der Leiterplatte. Verbinden Sie alle Teile, indem Sie sie mit Lot verschmelzen. Je nach Projekt können Sie Selektivlöten, Wellenlöten oder Reflow-Löten verwenden.

Schritt 6: PCB-Löten: Oberflächenbehandlung

Die Oberflächenbehandlung ist das Auftragen einer Substanz auf die Oberfläche eines Materials, um es in irgendeiner Weise zu verbessern. Bei Leiterplatten tragen die Hersteller eine Lötmaske auf, um die Platten korrosions- oder verschleißfest zu machen. Die Oberflächenbehandlung erfolgt nach dem Löten der Leiterplatte.

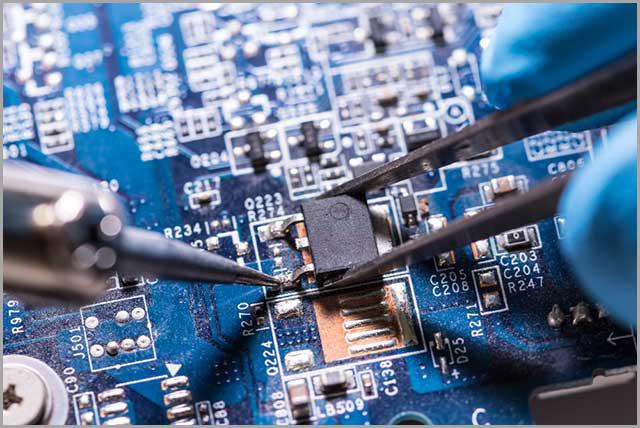

Schritt 7: Platzierung von Bauteilen

Wenn es sich um eine einfache Schaltung handelt, werden Sie wahrscheinlich nur ein oder zwei Bauteile auf einmal löten. Wenn Sie jedoch mit einer komplizierten Leiterplatte arbeiten, müssen Sie möglicherweise zunächst mit kleinen Teilen beginnen und sich dann zu den größeren hocharbeiten. Beginnen Sie damit, kleine Teile auszuwählen und sie dort zu platzieren, wo sie auf die Platine gehören. Achten Sie darauf, dass die Leitungen an der Unterseite der Platine in einem 45-Grad-Winkel abknicken.

Schritt 8: Erhitzen

Wenn Sie sicherstellen wollen, dass Sie die Verbindung richtig erhitzen, müssen Sie das Bügeleisen so halten, dass die Spitze sowohl die Bauteilanschlüsse als auch die Platine berührt. Der Grund dafür ist, dass die Informationen nicht haften bleiben, wenn sie mit einem der Bauteile in Kontakt kommen. Achten Sie auch hier darauf, dass es nicht zu einer Überhitzung kommt. Wenn Sie an einer Stelle Blasen bemerken, sollten Sie die Hitze sofort abbauen. Lassen Sie das Material abkühlen, bevor Sie es erneut erhitzen.

Schritt 9: PCB-Löten: Lot auf die Verbindung auftragen

Nach dem Erhitzen bestimmter Verbindungen sollten Sie mit dem Löten beginnen. Beginnen Sie den Prozess, indem Sie die Spitze des Lötpads und das Blei berühren. Wenn Sie diese Stelle wie erforderlich erwärmt haben, sollte das Lot frei fließen und das Flussmittel blubbern.

Fügen Sie um die Lötstelle herum so viel Lötzinn hinzu, bis sie vollständig bedeckt ist. Während sich die Lötstellen entspannen, sollten Sie die Platine nicht berühren oder bewegen. Wenn Sie die Platine bewegen, wird die Oberfläche körnig und stumpf.

Schritt 10: PCB-Löten: Überprüfen Sie die Fugen und reinigen Sie sie.

Sobald alle Lötstellen kalt sind, führen Sie eine kurze Inspektion durch. Wenn das Lot ansprechend ist, schneiden Sie die Anschlüsse ab. Dies geschieht mit einer Schere. Wenn Sie damit fertig sind, entfernen Sie das überschüssige Flussmittel von der Leiterplatte, damit Sie ein sauberes und ansprechendes Endprodukt erhalten.

Fertigkeiten der PCB-Löttechnik

Wenn es um die Löttechnik für Leiterplatten geht, sind einige Fähigkeiten und Kenntnisse von großer Bedeutung. Im Folgenden werden acht wesentliche Fertigkeiten der Leiterplattenlöttechnik vorgestellt:

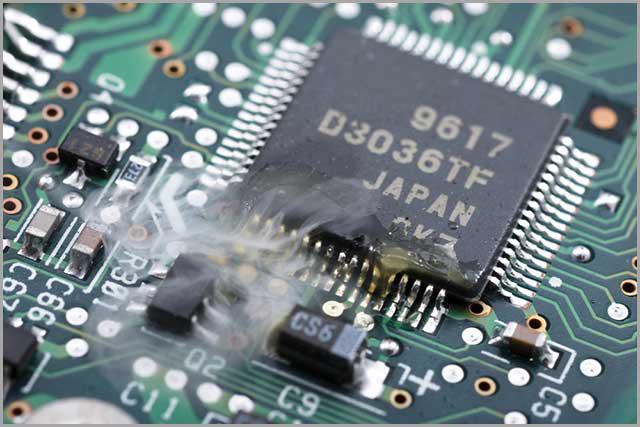

8.1 PCB-Löten: Überwachung der Wärmeableitung bei der Bestückung

Der Trend zu höheren Leistungsdichten bedeutet, dass der Wärmeabfuhr mehr Aufmerksamkeit geschenkt werden muss. Daher müssen die Designer die Wärme abführen, um sicherzustellen, dass die Komponenten einer Schaltung unterhalb der erforderlichen Temperaturgrenzen bleiben. Während der Leiterplattenbestückung ist die Fähigkeit, die Wärmeableitung effektiv zu überwachen, eine wesentliche Fähigkeit, die Designer besitzen müssen.

8.2 Halten Sie die Lötkolbenspitze sauber.

Die Spitze Ihres Lötkolbens ist eine kritische Komponente, die sich auf die Leistung des Geräts auswirkt. Wenn die Spitze nicht sauber ist, müssen Sie mit einem schlechten Verständnis des Lötkolbens rechnen. Rechnen Sie mit Szenarien wie geringer Wärmeübertragung und anderen Lötproblemen.

8.3 PCB-Löten: Die Reihenfolge der Schweißteile

Bei der Schweißreihenfolge geht es darum, Komponenten eines Geräts oder einer Struktur in einer bestimmten Reihenfolge zu befestigen oder einfach nur zu verschweißen. Beim Löten von Leiterplatten ist die Reihenfolge des Lötens aller Teile bis zum fertigen Produkt ebenfalls eine wichtige Fähigkeit. Die Konstrukteure müssen wissen, was zuerst und was zuletzt kommt.

8.4 Entfernung von Lötrückständen

Lötmittelrückstände sind Flussmittel, die nach dem Lötvorgang auf der Leiterplatte zurückbleiben. Sie müssen die Lötverbindungen entfernen, da sie zu einem Kurzschluss mit niedrigem Druckverlust führen können. Die Erfahrung mit dem effektiven Entfernen von Schweißnahtmaterial/ Rückständen von einer Leiterplatte ist ebenfalls eine Grundvoraussetzung für die Konstrukteure.

8.5 PCB-Löten: Schweißen von SMT-Widerständen und Kondensatoren

Der Schweißwiderstand und die Kapazität der Oberflächenmontage (SMT) sind keine einfachen Vorgänge. Viele Designer haben herausgefunden, dass dieser Prozess für sie eine Herausforderung darstellt. Die Fähigkeit, SMT-Widerstände und-Kondensatoren korrekt zu verschweißen, unterscheidet jedoch die besten Ergebnisse von typischen PCB-Konstrukteuren.

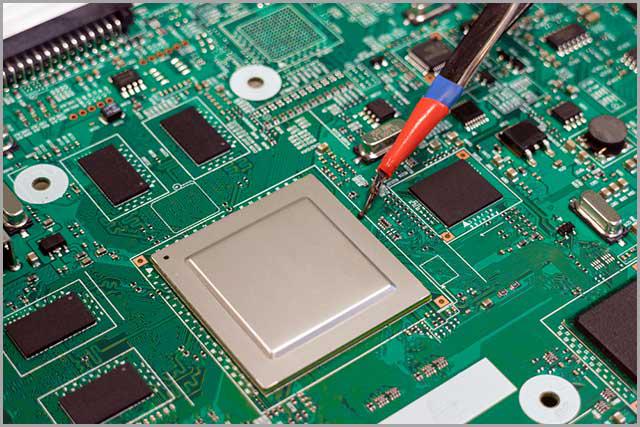

8.6 Kontinuität und Sensorausgabe prüfen.

Wenn ein Schaltkreisgerät ausfällt, müssen die Kontinuität und die Sensorausgabe getestet werden. Wenn der Strom nicht einwandfrei fließt, ist das ein Problem. Ebenso ist die Fähigkeit, solche Tests einfach durchzuführen, eine wichtige Fertigkeit der PCB-Schweißtechnik.

8.7 PCB-Löten: Reinigen der Rückstände von Hilfsmitteln/ Kiefern

Wenn Sie verschweißen, verbleibt unter Umständen zu viel Schweiß-oder Köstlichkeit. Leider ist es für viele Konstrukteure schwierig, Schwierigkeitsgrad-Lötkampf und-Rückstände zu entfernen. Man kann aus reinem Alkohol starre Rückstände entfernen. Erleben Sie die Kunst der Perfektion – es ist entscheidend, dass Sie überflüssige Bindemittel entfernen.

8.8 Flexible PCB-Schweißbiegung verhindern

Um eine flexible Drehung der PCB-Schweißnaht zu verhindern, muss eine verstärkte Platte in der Nähe des Beschleunigungsmesspunkts platziert werden. Auch hier handelt es sich um eine wichtige PCB-Schweißtechnik.

Allgemeine PCB-Schweißfehler und-behebung

Die sieben häufigsten Schweißfehler und deren Antworten sind:

9.1 PCB-Löten: Unzureichende Lochnaht

Eine unzureichende Füllung tritt auf, wenn die Bohrung, die ursprünglich in die Platine bohrt, nicht genügend Schweißnähte aufweist. Die ideale Lösung dafür ist, dafür zu sorgen, dass die Größe der Schweißnaht mit dem Durchmesser des Fußes übereinstimmt.

9.2 Abstände in Schweißnähten

Es gibt verschiedene Gründe, warum ein Spalt oder Sprung in einem Schweißpunkt auftreten kann. Die falsche Wellenhöhe zwischen der Platine und der Schweisswelle ist ein wichtiger Grund. Ein weiterer Grund ist die Platzierung einer Schweißnaht mit variabler Größe in der Konstruktionsphase. Um dies zu verhindern, müssen die Konstrukteure die Dicke der Platte kennen. Das ideale Verhältnis zwischen Dichtung und Spiel sollte 0, 5 mm oder weniger betragen.

9.3 PCB-Löten: Schweisskugel-Phänomen

Dies geschieht während des Schweißens. Dies geschieht, wenn der PCB ein Schweißnahtmaterial zugeordnet ist. Ein Schweißballon kann auftreten, wenn die Temperatur nicht geeignet ist oder wenn die Temperatur bei der Produktion und Lagerung von PCB feucht ist. Zu den Lösungen für Lötkugeln gehören die korrekte Lagerung von PCB, das Backen von PCB und die gleichmäßige Lackierung.

9. 4Farbe der Okklusionsfolie

Dies geschieht, wenn der Hersteller ein Schweißmittel bei hohen Temperaturen verwendet. Außerdem kann es bei einer Änderung des festen Zyklus zu einer Farbänderung kommen. Auch das Ändern und Mischen von Losen ist ein weiterer Grund. Die perfekte Lösung ist die Vermeidung von Mischungen und die Aufrechterhaltung eines einzigen Anbieters. Darüber hinaus ist eine Standardisierung des Sicherungszyklus erforderlich.

9.5 PCB-Löten: Schlechte Infiltration

Die niedrige Durchlässigkeit auf der Leiterplatte wird durch unzureichende Anwendung von Schweißnahtmaterial verursacht. Dies kann auch auftreten, wenn die Vorwärmung nicht ausreicht. Die Lösung für Ineffizienzen ist einfach. Die Schweißnaht und die Vorwärmung müssen vollständig sein.

9.6 Ausbrüche von Modulen

Dieses Phänomen wird auch als Grabstein bezeichnet. Die Komponente hebt sich von der Schweißnaht ab. Ein Modulschacht kann auftreten, wenn die Lötverbindungen an einem Ort nicht vollständig feucht sind oder die Dicke ungleich ist. Wenn Sie das vermeiden wollen, müssen Sie das Haus feucht machen.

9.7 PCB-Löten: Marken

Und schließlich gibt es noch die Marke. Ebenso ist dies ein PCB-Schweißfehler, der hauptsächlich durch die Verwendung von schlechten Materialien oder Personen verursacht wird, die keine Erfahrung haben. Sie müssen Ihre Leiterplatten mit einem Branding versehen, um sie von denen der Wettbewerber zu unterscheiden. Um ein perfektes Branding zu erreichen, müssen Sie sicherstellen, dass Sie die besten Materialien und erfahrenes Personal einsetzen.

Häufige Probleme beim Löten

1. PCB-Löten: Gestörte Verbindungen

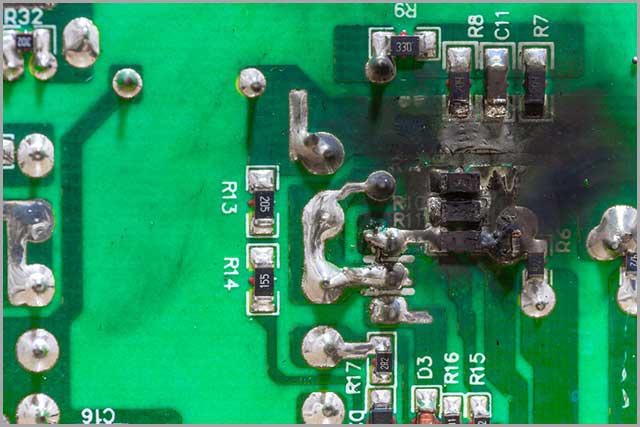

Störende Lötstellen sind Lötstellen, die während der Erstarrung des Lots einer gewissen Bewegung ausgesetzt sind. Wenn Sie genau hinsehen, werden Sie feststellen, dass die Verbindung etwas kristallin, matt oder rau erscheint.

2. Kalte Verbindung/überhitzte Verbindung.

Sie treten auf, wenn der Lötkolben nicht die optimale Temperatur hat. Es kann auch vorkommen, wenn die Dauer der Erwärmung der Lötstelle sehr kurz war. Lötstellen sehen unordentlich, stumpf und pockennarbig aus.

3. PCB-Löten: Überschüssiges Lot

Zu viel Lötzinn auf einer Platine neigt dazu, blasenartige Lötkugeln an der Lötstelle zu bilden. Überschüssiges Lötzinn, das wie eine abnormale Wucherung auf der Leiterplatte aussieht, kann auf Dauer die Funktionalität der gesamten Leiterplatte beeinträchtigen. Dies ist der Fall, wenn das Lot unter hohen Temperaturen zu schmelzen beginnt.

4. Unzureichende Benetzung (auf Pads, Stiften und Oberflächenmontage)

Die unzureichende Benetzung der Lötstellen ist ein weiteres Problem beim Löten. Eine schlecht benetzte Lötstelle führt zu schlechten Verbindungen mit der Leiterplatte. Dadurch wird die Leistung der gesamten Schaltung beeinträchtigt.

5. PCB-Löten: Löthunger

Beim Löten kann es zu einer unzureichenden Lötung kommen. Löthunger ist daran zu erkennen, dass die Konstrukteure wenig Lot verwenden. Löthunger führt zu einem schlechten elektrischen Kontakt zwischen den Teilen einer Schaltung.

6. Unbeschnittene Leitungen

Aufgrund ihrer Länge besteht bei diesen Leitungen ein hohes Risiko, dass sie mit dem Rest der Ladungen in Kontakt kommen. Dadurch kann es zu unerwünschten Kurzschlüssen kommen. Vor dem Löten müssen alle Spitzen auf die erforderliche Länge getrimmt werden.

PCB-Löten: Problem der kalten Lötstelle

Hier sind weitere Probleme mit gefrorenen Lötstellen, auf die Sie achten müssen:

1. Was ist eine kalte Lötstelle?

Eine kalte Lötstelle ist eine starre, raue und ungleichmäßige Verbindung, insbesondere auf einer Leiterplatte. Eine kalte Lötstelle ist sehr anfällig für Fehler und Risse.

2. PCB-Löten: Ursachen für kalte Lötstellen

Die Hauptursache für kalte Lötstellen ist, dass das Lot nicht richtig oder nicht vollständig schmilzt. Wenn dies geschieht, müssen Sie mit einer kalten Lötstelle auf Ihrer Leiterplatte rechnen.

3. Reparatur von kalten Lötstellen

Das Reparieren kalter Lötstellen ist an sich nicht so kompliziert. Alles, was Sie tun müssen, ist, die Lötstelle mit einem heißen Bügeleisen wieder zu erwärmen, bis das Lötzinn zu fließen beginnt.

4. PCB-Löten: Wie man kalte Lötstellen vermeidet

Um solche Fehler in Zukunft zu vermeiden, ist es besser, den Lötkolben richtig vorzuheizen. Stellen Sie außerdem sicher, dass der Lötkolben mit der richtigen Leistung betrieben wird.

PCB-Löten: Sicherheitsaspekte beim Löten

Sicherheit ist beim Löten von Leiterplatten das A und O. Schließlich wollen Sie nicht mit Menschen arbeiten, die sich verletzen oder körperliche Schäden verursachen. Nachfolgend sind die wichtigsten Sicherheitsaspekte beim Löten aufgeführt:

12.1. Achten Sie auf eine hohe Temperatur – eine hohe Temperatur beim Löten kann die Leiterplatte und Sie selbst schädigen. Achten Sie darauf, dass Sie die Temperatur auf ein akzeptables Maß regulieren.

12.2. Ausreichend Licht – ohne ausreichendes Licht können Sie möglicherweise Bauteile an der falschen Stelle der Platine löten. Stellen Sie sicher, dass Sie beim Löten genügend Licht haben.

12.3. Schweißrauch – beim Schweißen werden natürlich Dämpfe freigesetzt. Dämpfe können Ihre Gesundheit gefährden. Achten Sie beim Schweißen darauf, dass Sie eine Schutzmaske auf dem Gesicht tragen.

12.4. Sicherheitsausrüstung und Schutz – beim Löten müssen Sie vor und nach dem Gebrauch für die Sicherheit Ihrer Ausrüstung sorgen. Bewahren Sie die Ausrüstung an einem sicheren Ort auf, weit weg von Kindern. Entfernen Sie alles, was Sie nicht brauchen, und legen Sie es an einen sicheren Ort.

Fazit

Das perfekte Löten von Leiterplatten scheint für viele eine Herausforderung zu sein. Für uns bei WellPCB ist das jedoch keine Herausforderung. Wir haben Hunderttausenden von Kunden, die eine zuverlässige Lötung von Leiterplatten benötigen, geholfen und tun dies auch weiterhin. Sollten Sie Hilfe oder weiteres Wissen über das Löten von Leiterplatten benötigen, können Sie sich gerne an uns wenden. Wir sind äußerst zuverlässige, effiziente und verlässliche Experten für das Löten von Leiterplatten.