Über HDI PCB Stackup-Typ, Glauben Sie, dass eine HDI-Leiterplatte die richtige Wahl für Ihr Produkt ist? In diesem Fall müssen Sie mehr über HDI PCB Stackup-Methoden wissen.

Die gewählte Stackup-Methode kann die Zuverlässigkeit und Leistung einer Leiterplatte bestimmen. Aus diesem Grund bietet dieser Artikel wertvolle Informationen zu PCB-Stackups mit hoher Dichte und zur Auswahl des richtigen für Ihre Anwendung. Zögern Sie nicht, mit dem Lesen zu beginnen, um Ihr Wissen über das Thema zu verbessern!

1、HDI PCB – Grundübersicht

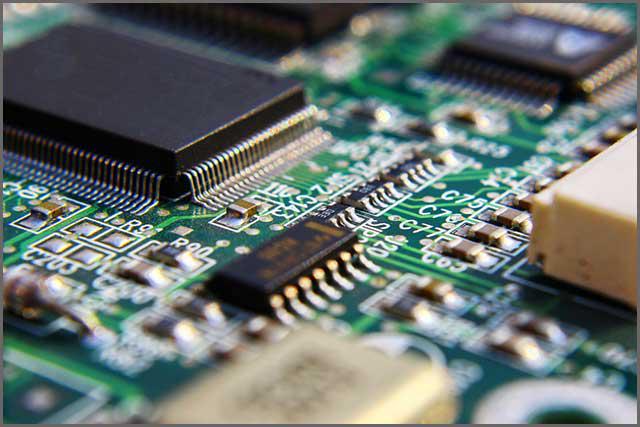

Bild 1: Eine Leiterplatte mit elektrischen Komponenten

Die Abkürzung HDI PCB bedeutet Ihnen vielleicht nicht viel. Sie werden es jedoch besser verstehen, wenn wir Ihnen sagen, dass es sich um Hochdichte-Verbindungsleiterplatten handelt.

Die HDI-Technologie wird aufgrund ihrer besonderen Besonderheiten immer beliebter. Die Hauptidee der Verwendung einer HDI-Platine besteht darin, die Größe der Leiterplatte zu optimieren und gleichzeitig maximale Leistung und Zuverlässigkeit zu gewährleisten.

1.1. Was sind die Vorteile der HDI-Technologie?

Hier ist ein kurzer Überblick, warum Sie diesen Ansatz in Betracht ziehen sollten:

• Sie können das Board klein und leicht halten, während Sie weitere Komponenten hinzufügen. Der Hauptgrund dafür ist, dass Sie mit Platten mit hoher Dichte Teile auf beiden Seiten platzieren können.

• Es hat einen relativ geringen Stromverbrauch und eignet sich daher für Anwendungen, die Batterien verwenden, wie Smartphones und Tablets.

• Es hat ein langlebiges und robustes Design und verlangsamt die thermische Degradation, was auch zur Haltbarkeit beiträgt.

Ein HDI-Stackup-Typ kann die Besonderheiten, die Leistung und die Zuverlässigkeit Ihrer Leiterplatte erheblich beeinflussen. Aus diesem Grund besprechen wir verschiedene Typen und wie Sie den richtigen für Ihre Leiterplatte auswählen.

2、HDI PCB Stackup Typen

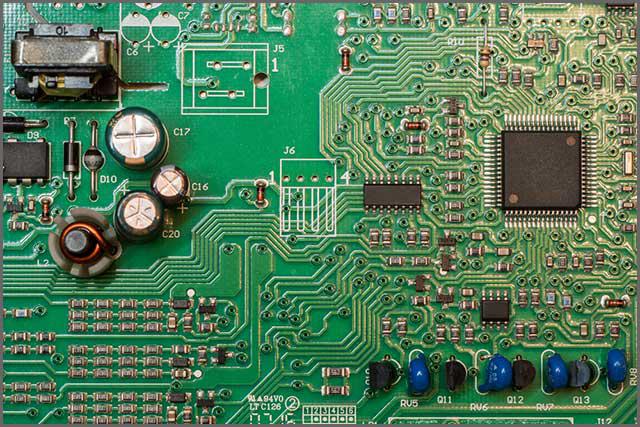

Bild 2: Eine mehrschichtige Leiterplatte mit Komponenten und Mikrocontroller

Wenn wir PCB Stackups diskutieren, sollten wir erwähnen, dass die Hersteller drei Ansätze haben, die sie während des Montageprozesses verwenden.

Dazu gehören:

- Regelmäßige Laminierung, bei der plattierte Durchgangslöcher oder Durchgänge verwendet werden

- Verwendung von Micro-Vias für den Laminierungsaufbau

- Verwendung von durch- und vergrabenen Durchgängen für die sequenzielle Laminierung

2.1. Institut für Gedruckte Schaltungsstandards

IPC (Institute of Printed Circuits) hat einen Standard angenommen, der Herstellern empfiehlt, eine von sechs verschiedenen Arten von Stackups für Verbindungskarten mit hoher Dichte zu verwenden.

Diese Typen haben Kategorien von I bis VI (gekennzeichnet mit römischen Zahlen). Die mit IV oder höher gekennzeichneten Klassen sind jedoch möglicherweise keine ausgezeichnete Wahl für HDI-Leiterplatten. Einer der Gründe sind die Produktionskosten, die es für die Massenproduktion ungeeignet machen. Hinzu kommen spezifische Design- und Montageherausforderungen, für die die Hersteller noch nicht die richtige Lösung gefunden haben.

3、Welcher Typ ist die richtige Wahl für Ihre Leiterplatte?

Bild 3: Eine Leiterplatte mit mehreren Schichten

Aufgrund der Preis- und Designherausforderungen werden wir sofort einen HDI PCB Stackup der Typen IV, V und VI eliminieren. Das lässt uns drei Möglichkeiten für Ihre Anwendung, und hier ist, was Sie über jeden der Typen wissen sollten.

3.1. Soll ich Typ I wählen?

Wenn Sie sich die Struktur der Platte ansehen, werden Sie einen laminierten Kern mit einer oder mehreren Micro-Vias-Schichten bemerken. Diese Schichten können auf beiden Seiten sein, aber sie können auch auf einer Seite gehalten werden.

Der Typ-I-Standard erlaubt es Ihnen nicht, vergrabene Vias zu verwenden, aber Sie können gerne Bling- und PTH-Vias anwenden.

Was die Gesamtschichtzahl betrifft, sollten Sie berücksichtigen, dass die Anwendung von FR-4-Dielektrika, die dünn sind, unter extremen Temperaturen zu einer Delamination führen kann, die möglicherweise erforderlich ist, um die bleifreie Lötmethode anzuwenden.

Darüber hinaus kann das Verhältnis zwischen Länge und Lochdurchmesser für die Zuverlässigkeit entscheidend sein, und Sie sollten immer darauf abzielen, dieses Verhältnis für das plattierte Durchgangsloch unter 10 zu halten.

3.2. HDI PCB Typ II Details

Bei diesem Typ können Sie vergrabene und blinde Vias und Micro Vias auf einem laminierten Kern verwenden. Sie müssen auch eine oder mehrere Micro-Vias-Schichten an den Seiten platzieren. Sie müssen sie nicht auf beiden Seiten platzieren, aber mindestens eine ist obligatorisch. Hersteller gehen manchmal mit stapeln oder staffeln sie abhängig von den vergrabenen Vias, oder sie können Micro Vias von anderen schwanken.

Die Experten sind der Ansicht, dass diese Methode viel besser für High-Density-Boards geeignet ist, aber Sie sollten die gleichen Einschränkungen wie beim Typ-I-Ansatz beachten.

Sie können Micro-Vias nur auf externen Ebenen platzieren, was für einige Anwendungen bestimmte Einschränkungen mit sich bringt. Es wäre hilfreich, wenn Sie auch bedenken würden, dass die Experten empfehlen, mehrere Trace-Routing-Aufbauschichten zu platzieren, um die Effektivität zu verbessern.

3.3. Warum Typ III eine gute Wahl sein kann

Der entscheidende Unterschied zwischen Typ II und III besteht darin, dass Sie bei diesem Ansatz zwei oder mehr Micro-Vias-Schichten an den Seiten platzieren müssen (Sie müssen sie nicht auf beiden Seiten platzieren). Abgesehen davon haben Sie auch vergrabene und blinde Vias und Micro Vias auf einem laminierten Kern.

Die Konfiguration dieses Stackup kann eine ausgezeichnete Wahl für Leiterplatten mit hoher Dichte sein, die mehrere Schichten haben und mehrere große BGAs mit Fine-Pitch-Funktionen verwenden. Für FR-4 dünne Dielektrika und PTH-Löcher gelten die gleichen Einschränkungen.

Der wesentliche Vorteil von Typ III ist, dass Sie die äußeren Schichten für Kraft- und Grundebene verwenden können. Sie können dies erreichen, indem Sie Micro-Vias in den inneren Schichten platzieren und sicherstellen, dass genügend Schichten vorhanden sind, die die Hersteller für das Signalrouting verwenden können.

Wenn Sie bereit sind, die Kosten zu erhöhen, können Sie auch gestapelte Vias für eine hohe Routing-Dichte verwenden.

4、Weitere Tipps zum erfolgreichen Design von HDI-Leiterplatten

Bild 4: PCB-Layout-Routing-Design-Prozess

Wenn wir über den Prozess der Montage einer Leiterplatte sprechen, gibt es einige Dinge, die Sie beachten sollten. Zum Beispiel unterscheidet sich der Prozessablauf bei der Herstellung einer HDI-Platine mit vier Schichten nicht so sehr von der Montage einer Standardplatine.

Sie beginnen mit dem mechanischen Bohren und gehen dann zu Durchgangs- und Sacklöchern über. Der Prozess kann unterschiedlich sein, wenn die HDI-Platine sechs Schichten mit zwei Stapelung verwendet.

Eine weitere wichtige Sache, die zu beachten ist, ist das Layout der Komponenten auf der Platine. Es ist nicht einfach, eine High-Density-Platine zu entwerfen, da Sie die Lötbarkeit, Installierbarkeit und Wartbarkeit beibehalten sollten.

Das Wichtigste, was zu beachten ist, ist der Abstand, weshalb der PIN-Abstand für Standardkomponenten mindestens 20mil betragen sollte. Darüber hinaus würde es helfen, wenn Sie mindestens 40mil zwischen Standard-PIN & SOP und anderen Funktionen halten würden. Schließlich sollte der Abstand zwischen PIN und BGA und weitere Details mindestens 80mil sein.

Ein weiterer wichtiger Tipp, an den Sie sich halten sollten, ist, Signale mit hoher Leistung so weit wie möglich von anderen Zeichen fernzuhalten.

Was den Tracking-Prozess betrifft, kann es ratsam sein, einen eindeutigen Isolationseffekt für die Komponenten der unteren und oberen Schicht einzubeziehen. Auf diese Weise können Sie das Übersprechen des Signals innerer Schicht verringern. Wenn Ihre primäre Priorität die Signalqualität ist, können Sie sogar in Betracht ziehen, Sacklöcher direkt auf dem Pad zu bohren.

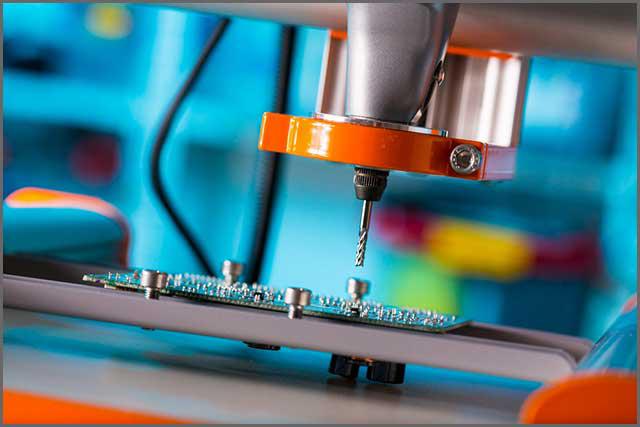

5、Warum wählen Sie unserePCB für Ihre Leiterplatten

Bild 5: Eine CNC-Maschine für die Leiterplattenbearbeitung

Wenn Sie Leiterplatten für Ihr Produkt benötigen, sollten Sie mit einem zuverlässigen Hersteller zusammenarbeiten, der alle Tricks des Handels kennt.

OurPCB wurde 2005 gegründet, was bedeutet, dass das Unternehmen seit über einem Jahrzehnt betrifft. Im Laufe dieser Zeit wurden sie zu einem Branchenführer bei der Herstellung zuverlässiger Leiterplatten, die eine konsistente und beeindruckende Leistung liefern.

Hier sind einige der Vorteile von OurPCB:

• Erfahrene und sachkundige Mitarbeiter – das Unternehmen beschäftigt ein Team von Experten, die über jahrelange Erfahrung in der Herstellung von Leiterplatten verfügen.

Darüber hinaus verfügen sie über alle notwendigen Qualifikationen und Fähigkeiten, um alle Anforderungen der Kunden zu erfüllen.

• Schnelle Angebots- und Lieferzeiten – Sie können ganz einfach eine Bestellung über die Website des Unternehmens aufgeben. Sie erhalten in kürzester Zeit ein formelles Angebot. Nach Abschluss Ihrer Bestellung werden die Experten die Boards so schnell wie möglich vervollständigen und liefern.

• Zuverlässiger Support – falls Sie Fragen zu Leiterplatten haben, steht Ihnen das Unternehmen zur Verfügung.

Schließlich sind die Fertigungsmöglichkeiten von OurPCB beeindruckend. Sie können Boards mit bis zu 32 Lagen bestellen und je nach Bedarf die gewünschten Spezifikationen auswählen.

6、Fazit

Wir hoffen, dass Sie jetzt alle HDI PCB Stackup Details kennen. Das soll dir helfen, wenn du ein passendes Board für dein nächstes Projekt planst. Wer maximale Zuverlässigkeit und Leistung erhalten möchte, sollte einen Premium-Hersteller in der Ecke haben. Ein Unternehmen wie OurPCB kann Ihnen helfen, festzustellen, welche Leiterplatte die beste Wahl für Sie ist, und Ihre Bestellung schnell abzuschließen.